Herstellung von Funktionsoberflächen mit hoher Haftreibung durch Laserstrukturieren

von Gerhard Flores und Andreas Wiens, Ostfildern

Oberflächen mit hoher Haftreibungsfunktionalität lassen sich wirtschaftlich und in engen Toleranzen reproduzierbar mit geeigneter Lasertechnologie herstellen. Dies führt zur modifizierten konstruktiven Ausführung von kraftübertragenden Verbindungen und zur Substitution einzelner Bauelemente. Darüber hinaus entstehen innovative Prozessketten, in denen neue Laserstrukturierungsmaschinen ihren festen Platz finden.

Die Herstellung von Oberflächen, welche mit dem Gegenkörper kraftschlüssige Verbindungen bilden, geschieht zuneh mend mit dem modifizierten Laserstrahl. Hierzu werden kraftübertragende Kontaktflächen mit Topographien ausgeführt, welche die Funktion des Werkstücks als Bauteil sicherstellen und kostengünstiger herzustellen sind.

Gestaltung von kraftschlüssigen Kontaktflächen

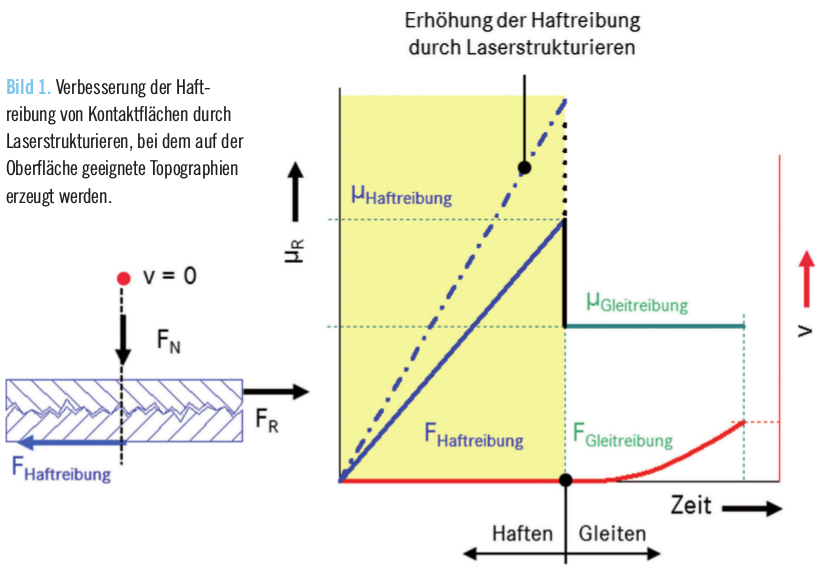

Die Anforderungen an solche Verbindun-gen bestehen in den Belastungen durch Drehmomente und Schubkräfte. Das System soll in allen Betriebszuständen im Zustand der Haftreibung verbleiben und keine Relativbewegungen der Kontaktflächen zulassen. Wie in Bild 1 dargestellt, soll das Maximum des Haftreibungskoeffizienten durch eine geeignete Laserstrukturierung der Oberfläche möglichst weit heraufgesetzt werden. Die Überprüfung von kraftschlüssigen Verbindungen findet auf Haftreibungsprüfständen oder im Funktionstest statt. Dabei wird das System bis zur Haftreibungszahl belastet, bei der das System in Bewegung mit Gleitreibung übergeht.

Belastungstestmethoden

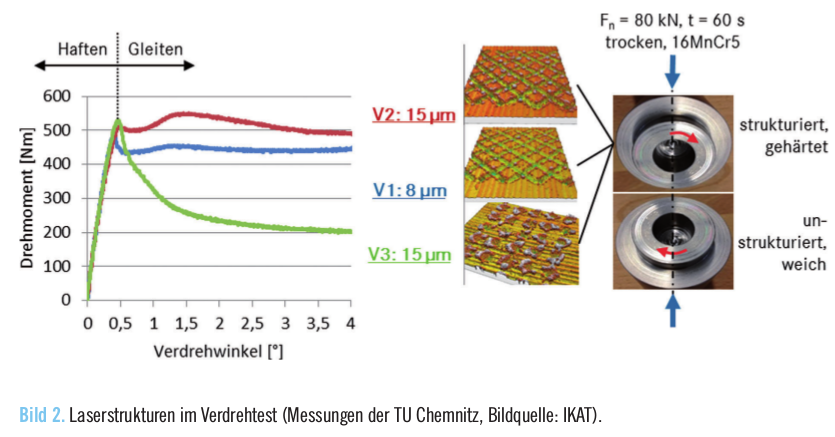

Dieses prinzipielle Verhalten des Haftreibungssystems kann, wie in Bild 2 gezeigt, im Belastungstest nachgewiesen werden. Es wurden gehärtete und strukturierte gegen unstrukturierte und ungehärtete Kontaktflächen mit einer Axialkraft von 80 kN über 60 s bis zu einem Verdrehwinkel von 4° belastet. Dazu wurde der Verlauf des Drehmoments als Zielgröße aufgezeichnet. Die Kontaktflächen (d i = 15 mm, d a = 30 mm) waren trocken und fettfrei. Der Übergang von Haften zu Gleiten findet beim Maximum der Haftreibungszahl statt. Es wurden jeweils zwei Strukturen in Kreuzstruktur mit 8 μm (V1) und 15 μm (V2) Profilhöhe ge testet. Ebenso wurde eine Punktstruktur mit einer Profilhöhe von 15 μm (V3) geprüft.

Die Bestimmung der Haftreibungszahl als direkte Systemgröße oder als indirektes Funktionskriterium sorgt für belastbare Entwicklungsergebnisse. Auf dem Haftreibungsprüfstand oder im funktionsfähigen Aggregat lassen sich Strukturen hinsichtlich ihrer Wirkung beurteilen, weiter entwickeln und für eine Serienanwendung definieren.

Jede Struktur zum Erhöhen der Haftreibung zeigt erhabene Profilkonturen, welche invasiv auf die Oberfläche des Gegenkörpers einwirken und sich in die (in aller Regel nicht strukturierte) Kontaktfläche eindrücken. Damit entstehen zahlreiche Mikroformschlussprofile, welche Schubkräfte aufnehmen können und somit eine kraftschlüssige Verbindung mit hoher Haftreibungszahl herstellen.

Strukturhärte und -topographie

Neben der Erhabenheit und der Strukturdichte ist die Härte der Strukturen von entscheidender Bedeutung. Mit der thermischen Wirkung des Laserstrahls entsteht durch die Kurzzeiterwärmung eine Umwandlungshärtung. Aufgrund der hohen Abkühlgeschwindigkeit entsteht lokal martensitisches Gefüge. Je nach Legierung des Werkstoffs bildet sich eine unterschiedliche Aufhärtung aus.

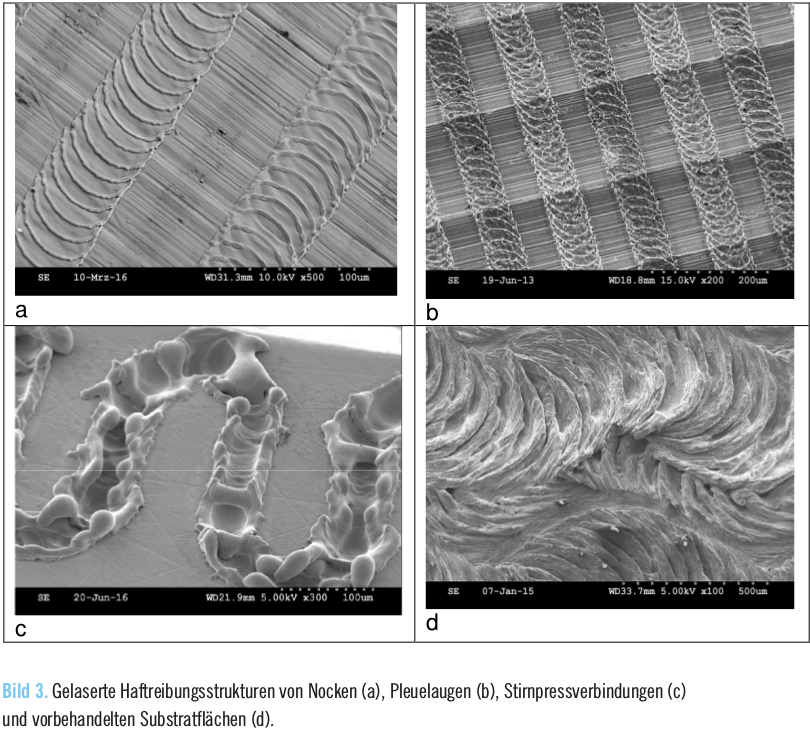

Die rasterelektronenmikroskopischen (REM)-Aufnahmen zeigen verschiedene Aufrautopographien, Bild 3. Die Struktur (a) kann bei geringen Profilerhebungen ohne Vertiefungen ausschließlich erhaben sein. Hierbei wird flächig Material erschmolzen, welches sich in der Schmelze erhaben ausdehnt und zu erhabenen Konturen erstarrt. Die Strukturlinien sind dabei zum Beispiel dem Feinbohrprofil der Vorbearbeitung äquidistant überlagert (b).

Die Beispiele (a) und (b) sind dazu geeignet, Drehmomente in Welle-Nabe-Verbindungen aufzunehmen. Die Strukturlinien verlaufen dabei orthogonal zur Richtung der Umfangskraft. Zwischen Strukturen (c) mit höheren Profilerhebungen befinden sich meist Vertiefungen, welche sich aufgrund des Materialtransfers ergeben, wie die Mäanderbandstruktur einer Stirnpressverbindung zeigt. Deutliche Vertiefungen mit seitlichen Schmelzgraten mit schmelzglatter Oberfläche kennzeichnen diese Struktur. Diese Mäanderbandstruktur ist geeignet, in Stirnpressverbindungen die Übertragung von Drehmomenten sicherzustellen. Das Profil (d) hat eine schuppenförmige Struktur mit Mikrohinterschnitten. Diese ist geeignet zum Anbinden von Beschichtungswerkstoffen an Substrate.

Durch das Laserstrukturieren von Haftreibungsflächen in starren kraftschlüssigen Verbindungen können formschlüssige oder andere aufwendige kraftschlüssige Lösungen substituiert werden. Die erreichbare Haftreibungszahl ist abhängig von der Tiefe beziehungsweise der Höhe und Profilform des gelaserten Rauheitsprofils, von der Anordnungsdichte der Struktur, von der Normalkraft und davon, ob Schmierstoffe zwischen den Kontaktflächen eingelagert sind.

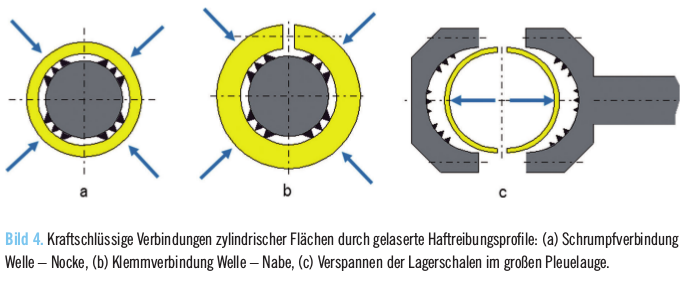

Beispiele zylindrischer drehfester Verbindungen

Bild 4 zeigt verschiedene Beispiele von drehfesten Verbindungen mit zylindrischen Kontaktflächen. Eine Schrumpfverbindung (a) zwischen der gelaserten Innenfläche - zum Beispiel einer Nocke und der Welle – erlaubt erst die Herstellung einer kostengünstigen, „gebauten“ Nockenwelle in der Großserie. Zumindest sind gelaserte Haftstrukturen einfacher herzustellen als innen- und außengeräumte Mikroverzahnungen. Im Beispiel (b) werden die gelaserten Kontaktflächen durch Klemmen in Eingriff gebracht. Die formschlüssigen Alternativen sind aufwendig. So können Stift- oder Passfederverbindungen durch kraftschlüssige Kontaktflächen mit hoher Haftreibung durch Laserstrukturieren ersetzt werden. Ebenso besteht die Möglichkeit, kraftschlüssige Bauarten wie Schalen- und Kegelkupplungen in ihrer Verdrehsicherheit zu verbessern.

Durch Lasern von großen Pleuel augen (c) wird die Verdrehsicherheit der Lagerschale hergestellt. In der konventionellen Fertigung wird die Haftreibung zwischen Bohrung und Außenseite der Lagerschale mit rau gehonten Oberflächen erzeugt. Im innovativen Laser-Prozess werden partiell einzelne Strukturfelder eingearbeitet, deren erhabene Peaks sich durch die Montageverspannung in die Lagerschale eindrücken.

Grundsätzlich besteht die Möglichkeit, sowohl die Welle als auch die Bohrung zu strukturieren. Auch wenn es einfacher wäre, die von außen frei zugängliche Welle zu strukturieren, ist es jedoch entscheidend, an welchem Bauteil die größere Strukturhärte entsteht. Deshalb wird die gehärtete Nocke oder das vergütete Material des Pleuelauges strukturiert, damit die Struktur sich möglichst tief in die weichere Gegenseite eindrückt.

Darüber hinaus ist zu erwähnen, dass beim Fügen der Bauteile die erhabene Topographie nicht durch Abscheren beschädigt wird. Die Kontaktflächen dürfen nur durch eine normal gerichtete Bewegung in Eingriff kommen. Beim Fügen einer Schrumpf- oder Klemmverbindung muss zunächst ausreichend Spiel für das kollisionsfreie Positionieren der Bauteile vorgehalten werden. Die Kontaktflächen sollten beim Fügen möglichst trocken und fettfrei sein; dies erhöht die Belastbarkeit der Verbindung.

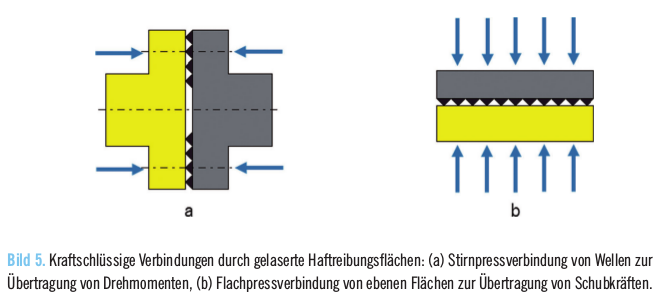

Kraftschlüssige Verbindungen ebener Funktionsflächen

Eine weitere Kategorie sind die kraftschlüssigen Verbindungen ebener Funktionsflächen zur Übertragung von Schubkräften beziehungsweise Drehmomenten, Bild 5. Die gelaserte Stirnpressverbindung (a), konstruktiv oft mit einer Zentrierung ausgeführt, ersetzt kostenintensive Lösungen wie formschlüssige Kupplungen mit Stirnverzahnung sowie eingelegte Diamantoder SiC-Folien als Scheiben, die den Reibwert erhöhen. Anwendungen im Verbrennungsmotor wie Ritzel, Nockenwellenversteller, Wälzlager oder Lösungen im Bereich des Fahrwerks sind zunehmend gefragte Alternativen zu kostenintensiven gebauten Lösungen mit Scheiben oder Folien. Die Flachpressverbindung (b) kann zur Lagestabilisierung von Bauteilen bei der Montage dienen. Auch können Konturen zur Positionierung eingearbeitet sein.

Laserbearbeitung eines Pleuels

Durch das Hublager, der Verbindung zwischen Pleuelstange und Kurbelwelle, wird die Hubbewegung des Kolbens in eine Drehbewegung der Kurbelwelle umgesetzt. Der konstruktive Aufbau dieses Lagers umfasst das große Pleuelauge, die Lagerschale und den Hublagerzapfen der Kurbelwelle. Zwischen dem Hublagerzapfen und der Innenseite der Lagerschale findet eine rotatorische Relativbewegung statt.

Diese Verbindung ist als Gleitlager ausgelegt und soll mit möglichst wenig Reibung arbeiten. Zwischen der Außenseite der Lagerschale und der Pleuelbohrung soll jedoch keine Bewegung stattfinden. Hier ist eine ausreichend hohe Haftreibung gefordert, welche die Reibkräfte innerhalb des Gleitlagers aufnimmt. Daher ist ein Kraftschluss erforderlich, der durch die erhabene Topographie der Pleuelbohrung die geeignete Verdrehsicherheit durch hohe Haftreibung herstellt. Die Strukturierung der Oberfläche wird überwiegend partiell in einzelnen Segmenten auf der Bohrungsfläche [1] durchgeführt. Wesentlich ist, dass die Richtung der Strukturlinien mit den erhabenen Schmelzgraten normal zum aufzunehmenden Belastungskollektiv verläuft.

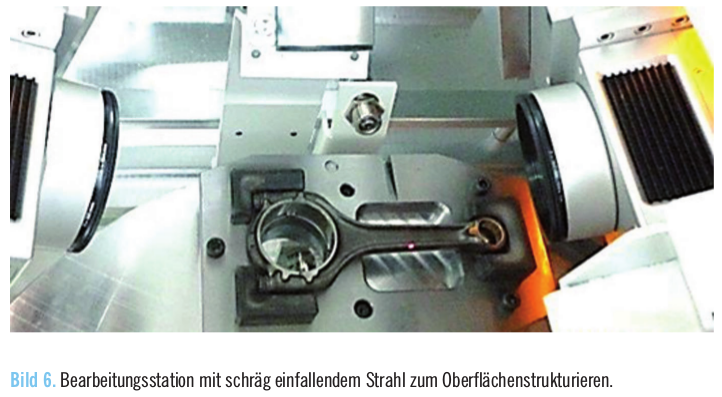

Für die Strukturierung werden Festkörperlaser mit Scanneroptik verwendet, die üblicherweise beim Beschriften eingesetzt werden. Die beiden Strahlquellen sind oberhalb des großen Auges und seitlich der Pleuel bohrung – gegenüberliegend geneigt – angeordnet, Bild 6. Die Strahlquellen arbeiten gleichzeitig und strukturieren jeweils zwei Flächenfelder in der Pleuelbohrung.

In jeder Einheit wird der gepulste Strahl ausschließlich von den Galvoscannern mit jeweils zwei Galvospiegeln entsprechend der Strukturauslegung geführt. Eine mechanisch betätigte Auslenkung oder Positionierung des Strahles wird nicht durchgeführt. Die Fokusbewegung an der Werkstückoberfläche findet zeilenweise äußerst schnell bei gleichzeitig höchster Präzision durch die beweglichen Optiken des integrierten Scannerkopfes statt. Durch das lokale Erschmelzen und Wiedererstarren entstehen erhabene, vertiefungsfreie Strukturen mit einer Breite von circa 60 μm und einer Peakhöhe von 2 μm – 4 μm (vergleiche Bild 3 b). Die Hauptzeit beim Einsatz von zwei Strahlquellen beträgt beim großen Pleuelauge

etwa 8 s.

Laserstrukturieren von Nocken

Zur Herstellung von gebauten Nockenwellen werden Welle und Nocken als Einzelteile gefertigt und durch thermisches Fügen kraftschlüssig verbunden. Um eine ausreichende Verdrehfestigkeit der Nocken zu erreichen, werden zur Erhöhung der Haftreibung die Nocken in ihrer Bohrung strukturiert. Auch hier werden erhabene Schmelzgratstrukturen eingebracht. Diese Fertigungsstrategie der aufgeschrumpften Nocken ist hinsichtlich der Fertigungskosten deutlich vorteilhafter als die konventionelle Nockenwellenherstellung bei monolithischer Bauart. Die Bohrungen der Nocken werden vor dem Laserstrukturieren innenrundgeschliffen. Wie beim Pleuel werden vier Segmente der Bohrungsfläche strukturiert [2].

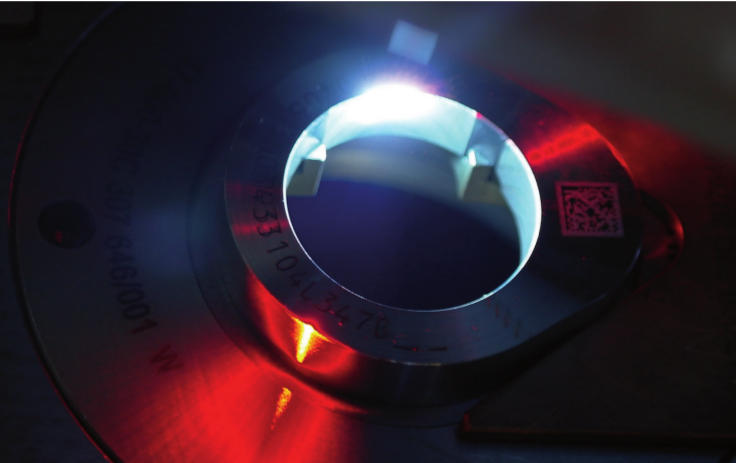

Der Aufbau der Lasertechnik ist ähnlich wie im Pleuelbeispiel beschrieben. Die Bearbeitungszeit beträgt jedoch aufgrund der kleineren zu bearbeitenden Flächen nur 2 s bei einer Taktzeit von 4 s beim Einsatz von zwei Strahlquellen. Neben dem reinen Strukturieren der vier Bohrungssegmente werden zur Dokumentation stirnseitig auch der Datamatrixcode und eine Klartextbeschriftung aufgetragen, Bild 7. Das Strukturergebnis sieht ähnlich aus wie beim Pleuel. Statt der Drehriefen ist im Hintergrund eine feine Schleiftopographie erkennbar (siehe Bild 3 a). Auch hier verlaufen die Strukturlinien orthogonal zur tangential wirkenden Belastung.

Laserstrukturieren von Stirnpressverbindungen

Weitere Beispiele sind kraftschlüssige Verbindungen, die in vielen Bereichen des Maschinen- und Fahrzeugbaus zur Übertragung von Schubkräften oder Drehmomenten eingesetzt werden. Neben Kegelund Zylinderpressverbindungen werden insbesondere Stirnpressverbindungen mit ebenen Kontaktflächen in der Serienfertigung durch Laserstrukturieren bearbeitet. Nockenwellenversteller, Kettenritzel oder Zahnräder sind Gegenstand dieser Bearbeitung. Mit dieser Technologie ist die Voraussetzung geschaffen, die innovativen Nockenwellenversteller mit Zentralventil von Schaeffler in der Großserie sicher mit der Nockenwelle zu verbinden. Damit leistet diese Technologie einen wichtigen Beitrag zur CO 2 -Reduzierung. Bild 8 zeigt die mit einzeln radial verlaufenden Strukturlinien bearbeitete Stirnfläche einer Stirnpressverbindung eines Kettenritzels.

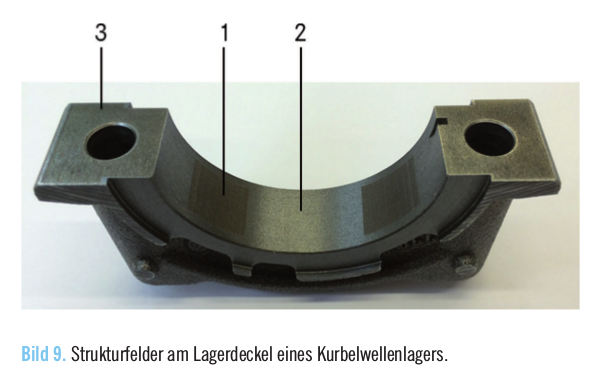

Verschiedene Strukturierungsmodelle an einem Werkstück werden in Bild 9 gezeigt. Der Lagerdeckel eines Hauptlagers kann ebenso strukturiert werden wie die Gegenseite am Kurbelgehäuse. In der konventionellen Fertigung durch Honen besteht ein Zielkonflikt zwischen Form und Oberfläche: Einerseits ist eine raue Oberfläche gefordert, sodass die Lagerschale sich nicht verdreht. Andererseits verlangt die Funktion eine hohe Genauigkeit der Rundheit, sodass die Kontaktflächen im engen Formschluss sind und ein guter Wärmeübergang stattfinden kann.

Durch die Laserstrukturierung des Hauptlagers kann sowohl durch die rauen Strukturfelder (1) als Zylinderpressverbindung eine hohe Verdrehfestigkeit der Lagerschale als auch durch die glatten unstrukturierten Bereiche (2) ein guter Wärmeübergang sichergestellt werden. Darüber hinaus werden die ebenen Montageflächen (3) als Flachpressverbindung strukturiert, sodass eine verschiebefeste Anordnung des Lagerdeckels möglich ist.

Zusammenfassung und Ausblick

Die bisherigen Erfahrungen, die in der Großserienfertigung mit dem Laserstrukturieren von Oberflächen mit hoher Haftreibungsfunktionalität gemacht wurden, bestätigen die Erwartungen an diesen innovativen Fertigungsprozess. Der Vorteil der Laserstrukturierung mit integriertem Scanner liegt in den frei dimensionier- und positionierbaren Struktursegmenten auf gekrümmten und ebenen Flächen. Darüber hinaus lassen sich die Strukturdaten wie die Toleranzen der unterschiedlichen Oberflächenmaßzahlen durch die Strahlparameter einrichten.

Das Werkzeug ist ausschließlich der Laserstrahl mit seiner hohen Energiedichte. Werkzeugkosten im üblichen fertigungstechnischen Verständnis entstehen nicht. Der Strukturierungsprozess ist vollständig automatisierbar und kann in die Fertigungslinie integriert werden. Hinsichtlich des Strahlenschutzes sind die Maßnahmen der Laserschutzklasse 4 nach EN60 826–1 erforderlich.

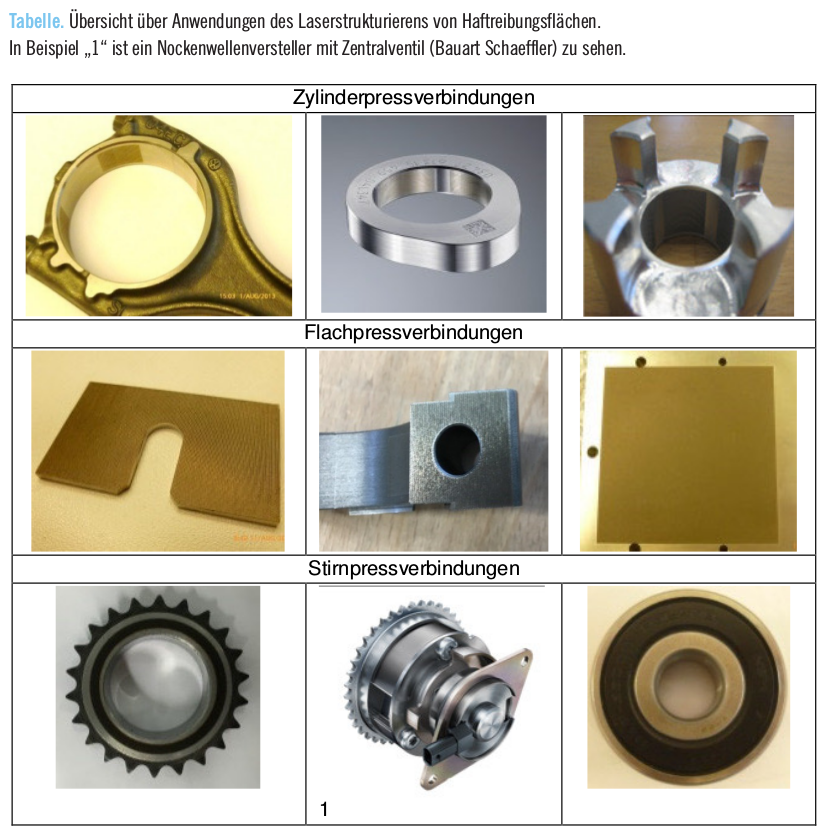

Die vielseitigen Anwendungen des Laserstrukturierens von Haftreibungsflächen sind in der Tabelle exemplarisch dargestellt. Umfangreiche Serienerfahrungen liegen inzwischen vor. Die hohe Prozesssicherheit und die qualitative Reproduzierbarkeit machen einen derartigen Laserprozess zu einem Verfahren hoher Effizienz hinsichtlich Ausbringung, Qualität, Automatisierbarkeit und Betriebskosten.

Literatur

[1] Flores, G.; Birkner, T.; Abeln, T.: Laserbearbeitung von Bohrungen. Jahrbuch Schleifen, Honen, Läppen und Polieren, 64. Ausgabe. Essen: Vulkan-Verlag, 2010.

[2] Flores, G.; Wiens, A.: Mit dem Laserstrahl die Haftreibung erhöhen. Werkstatt und Betrieb (2013), Nr. 7/8, S. 102–106.

Autoren

Dipl.-Ing. (FH) Gerhard Flores, Jahrgang 1953, ist Leiter der Technologieentwicklung und des Patentwesens der Gehring Technologies GmbH sowie Lehrbeauftragter der Hochschule Esslingen.

Dr.-Ing. Andreas Wiens, Jahrgang 1980, ist Teamleiter in der Technologieentwicklung der Gehring Technologies GmbH.