Honen von Zahnradbohrungen

Die Honbearbeitung von Zahnradbohrungen ermöglicht in der Funktion hohen Bedienungskomfort, geringe Geräuschentwicklung und hohe Laufruhe eines Getriebes. Honen ist auch hier ein Beitrag zur Reibungsreduzierung im Antriebsstrang. Sowohl der Zerspanungsintensive Schrupphonprozess als auch die funktionsgerechte Endbearbeitung von Schalträdern können von einem Verfahren auf einer Maschine durchgeführt werden. Durch eine intelligente Prozessauslegung ist das Honverfahren in der Serienfertigung gut eingeführt und anderen vorgeschlagenen Prozesskombinationen mit Verfahren definierter Schneidengeometrie technologisch und wirtschaftlich überlegen. Darüber hinaus ist die Kombinationsbearbeitung von Planfinishen und Honen auf einer Maschine ein weiterer Innovationsschritt bei der Endbearbeitung von Planetenrädern in der Großserienfertigung.

Von Gerhard Flores, Andreas Wiens, Oliver Stammen

Einleitung

Die Auslegung von Komponenten für moderne Fahrzeuggetriebe wie Handschalt-, Automatik- oder Doppelkupplungsgetriebe dienen neben der Funktion besonders der Reibungsreduzierung und somit der Erhöhung des Getriebe-Wirkungsgrades. Für die Zahnradbohrungen von Schalträdern und Planetenrädern besteht daher die Forderung nach reibungsarmen und verschleißresistenten Kontakttopographien. Ebenso ist eine wirtschaftliche Endbearbeitung der Bohrung mit möglichst einem Verfahren gewünscht. Die Endbearbeitung von Schalträdern in der Serienfertigung erfolgt daher aktuell durch Schrupphonen und Fertighonen. Mit einem Prozess können auf einer Maschine in zwei Schritten sowohl die funktionsgerechten Form- und Lagetoleranzen als auch die gewünschte Oberflächenstruktur erreicht werden. Daher werden die Verfahren Hartdrehen und Schleifen als Endbearbeitung, sowohl in der Einzelanwendung als auch in der Kombinationsbearbeitung in der Großserienanwendung wenig angewendet.

Die vielfältigen Qualitätsmerkmale erfordern eine Anpassung einzelner Verfahrenskomponenten des Honens. Für das konventionelle Honverfahren ist die Fertigungsqualität durch die Begriffe Maßtoleranz, Formgenauigkeit und Oberflächengüte definiert. Für die Funktion von Zahnrädern sind jedoch darüber hinaus die Qualitätsbegriffe Planlauf bzw. Rechtwinkligkeit und Rundlauf (Höhenschlag) relevant. Will man das Honen auch für die Endbearbeitung von Zahnrädern anwenden, so ist das Verfahren diesen erweiterten Qualitätsbegriffen entsprechend zu modifizieren.

Tab. 1: Qualitätsmerkmale beim Honen von Zahnradbohrungen

Funktion und Qualität

Die Bohrung im Schaltrad hat die Funktion einer rotatorischen und translatorischen Gleitführung. Dementsprechend sind die Tolerierungen gewählt. Die gehonte Topographie mit einem hohen Materialanteil begünstigt das Gleitverhalten und homogenisiert die Krafteinleitung. Das gehonte Oberflächenprofil mit einer großen topographischen Kontaktfläche ermöglicht bei der auftretenden Mischreibung eine Stabilisierung des Schmierfilms. Es besteht an den kraftübertragenden Kontaktflächen eine hohe Adhäsion des Getriebeöls, die ein Abriss des Schmierfilms von den Kontaktflächen vermeidet. Diese wirkt reibungsreduzierend und verschleißmindernd sowohl im geschalteten Zustand mit hohem Anlagedruck der

Kontaktflächen als auch als entlastetes mitlaufendes Losrad. Ebenso erfolgt durch den Honwinkel eine gleichmäßige Verteilung des Schmieröls in Längs- und Umfangsrichtung der Bohrung. Um in der Zahnradbohrung lokal hohe Flächenpressungen zu vermeiden, sind auch enge Form- und Lagetoleranzen die notwendigen makrogeometrischen Voraussetzungen für gleichmäßige Schmierspaltweiten.

Die enge Lauftoleranz (Planlauf) und der Rundlauf (Höhenschlag) wirken sich vorteilhaft auf die Laufruhe der Radsätze aus. Hierzu kommen die statistischen Toleranzeingrenzungen. Bei einer Maschinenfähigkeit von c mk ≥ 1,33 reduziert sich z. B. die Geradheit von 3 μm auf ca. 2,1 μm, trotz örtlich sehr unterschiedlicher Wandstärken. Gegenstand der Honbearbeitung sind Bohrungen von Zahnrädern 1 (z. B. Planetenräder, Gangräder, Schaltschiebemuffen, Vorgelegeräder, Kegelräder) unterschiedlicher Gestalt, Dimension, Werkstoffe und Härten. Das Honen von Gangrädern geht über die bisherigen Qualitätsbegriffe hinaus. Folgende Toleranzen können definiert sein (siehe Tabelle 1):

Neben den geometrischen Toleranzen werden hochbeanspruchte Bauteile zunehmend nach dem Zustand der Randzone der Funktionsflächen beurteilt. Die mechanische und thermische Beanspruchung des Werkstoffes durch die Bearbeitungskräfte während der Endbearbeitung entscheidet über den Gefügezustand im oberflächennahen Bereich. Hier bestehen erhebliche Unterschiede zwischen den angewendeten Verfahren der Endbearbeitung. Der Honprozess jedoch ist eine Operation mit vergleichsweise niedrigen Bearbeitungskräften und Temperaturen. Die Bedingungen für die Ausbildung einer dauerhaft hochbelastbaren Randzone sind daher beim Honen besonders vorteilhaft. Gehärtete Werkstücke sind daher auch Gegenstand der Materialprüfungen hinsichtlich der Druckeigenspannungen, die die Dauerfestigkeit der hochbelasteten Bohrungsoberflächen vorteilhaft beeinflussen [1].

1) Honen von Zahnradbohrungen im Gegensatz zum Honen von Zahnflanken (z. B. System Fässler AG, Präwema Antriebstechnik GmbH, Gleason-Pfauter Maschinenfabrik GmbH, Kapp GmbH)

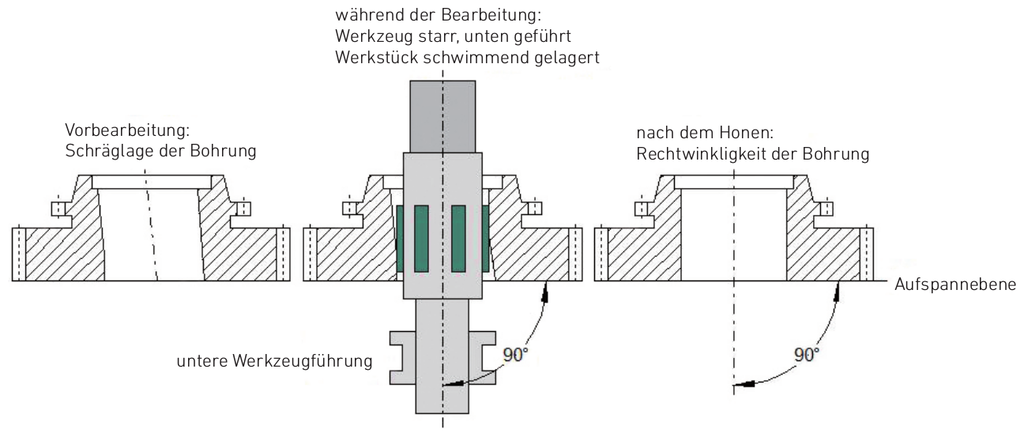

Abb. 1: Bearbeitungsprinzip für die Lagekorrektur von Zahnradbohrungen in Schalträdern

Honen von Schalträdern: Bearbeitungsprinzip

Ein wesentliches Merkmal des Honens ist die Gleichachsigkeit von Werkzeugund Bohrungsachse. In der konventionellen Anordnung von Werkzeug und Werkstück erfolgt mit dem Aufweiten des Werkzeuges eine gleichachsige Ausrichtung. Dem System Werkzeug-Werkstück sind Freiheitsgrade zugeordnet, welche das Zentrieren und Kippen bis zur identischen Achslage ermöglicht. Mit dieser System-Mechanik ist eine Verbesserung der Maß-, Form- Oberflächenqualität erreichbar.

Soll jedoch die Lage der Bohrung, d. h. die Rechtwinkligkeit der Bohrungsachse zur Stirnfläche bzw. der Planlauf der Stirnfläche zur Bohrungsachse korrigiert werden, muss der angulare Freiheitsgrad (Kippen) durch eine starre, d. h. rechtwinklige Anordnung von Werkzeugachse und Aufspannebene ersetzt werden [2]. Die Referenzfläche für die Honbearbeitung ist somit die bearbeitete Stirnfläche, welche auf der Aufspannebene aufliegt (Abb. 1). Ein Zentrieren am ungenaueren Zahnkopfkreisdurchmesser ist nicht erforderlich. Dabei kann sich das Zentrum der Zahnradbohrung durch die schwimmende Aufnahme zum Werkzeug ausrichten. Der Rundlauf (Bohrung zur Verzahnung) bleibt dabei unverändert. Die Abweichung der Winkellage der Bohrungsachse zur Werkzeugachse wird erst durch den fortschreitenden Materialabtrag korrigiert. Das Werkzeug bearbeitet zunächst die erhabenen Stellen der Mantelfläche. Mit der weiteren Zerspanung wird die gesamte Bohrung bearbeitet und somit eine neue Bohrungsachse geschaffen.

| Schaltrad-Bearbeitung | |

| Maschinenbauart | Rundtaktmaschine |

| Spindelanordnung | vertikal |

| Vorrichtung | schwimmende Einzelaufnahme |

| Anzahl der Honoperationen | 2 |

| Maschinenauslegung | inprozess zustellbare Mehrleitenwerkzeuge mit cBN-Schneidbelägen unterschiedlicher Körnungen |

| Maschinenauslegung |

|

1) statt der pneumatischen Nachmessung kann auch eine pneumatische Inprozess-Messung eingesetzt werde.

Tab. 2: Auslegung von Honmaschinen für die Bearbeitung von Schalträdern

Den unterschiedlichen Möglichkeiten der Zahnradbearbeitung gemeinsam ist das Prinzip der beweglichen Aufnahme der Werkstücke und der starren Werkzeugaufnahme. Ebenso hat sich der konventionelle Honprozess mit zustellbaren Honleisten durchgesetzt. Beim Honen von Schalträdern arbeitet man auf vertikalen Rundtaktmaschinen mit der Einzelaufnahme in schwimmenden Vorrichtungen (Tab. 2). Die Vorbearbeitung besteht i. d. R. im Bohren und Härten, sodass in zwei Honoperationen bearbeitet werden muss. Die Werkzeuge sind ausschließlich mit cBN-Schneidbelägen bestückt. Darüber hinaus kommen bei vollautomatischen Serienhonmaschinen die unterschiedlichen Standard-Komponenten wie Messstationen, Handhabungssysteme, kraftweggesteuerte elektro-mechanische Zustelleinrichtungen (EMZ-F) und elektromechanische Hubantriebe als Kugelumlaufspindel zur Anwendung.

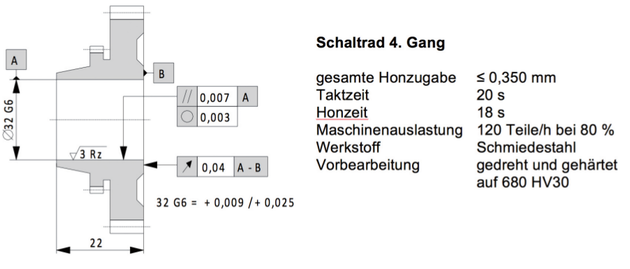

Tab. 3: Geforderte Bearbeitungsqualität am gehärteten Gangrad

Honen von Schalträdern - Anforderungen und Verfahrenskomponenten

Da die Honbearbeitung von gehärteten Schalträdern in den letzten Jahren wesentlich weiterentwickelt wurde, soll diese hier exemplarisch dargestellt werden. Die gehärteten Zahnräder werden überwiegend auf vollautomatischen mehrspindeligen Rundtakt-Honmaschinen bearbeitet. Das Bearbeitungskonzept besteht in der Einzelbearbeitung mit konventionellen Mehrleistenwerkzeugen. Die Anlagen sind für unterschiedliche Schalträder umrüstbar ausgelegt. Die Honbearbeitung einer Zahnradbohrung ist durch folgende Qualitätsbegriffe und Toleranzen definiert (Tab. 3):

| Vorhonen | Fertighonen | |

|---|---|---|

| Anzahl der Honleisten | 4 - 6 (je nach Durchmesser) | |

| Schneidstoff | cBN | |

| Korngröße | B213 | B 46 |

| Bindung | Sintermetall | |

| Abmessung | 4x4x25 mm | |

| Schnittgeschwindigkeit | 145 m/min | 95 m/min |

| Zustellung | elektromechanisch (EMZ-F) | |

| Zugabe | 0,200-0,300 mm | 0,015-0,025 mm |

| Honzeit | ca. 18 s | |

| Mess-Steuerung | pneumatische Inprozessmessung | neumatisches Nachmessen mit Feedback-Funktion |

Die hohe Abtragsleistung beim Schrupphonen mit einer Honzugabe von bis zu 0,350 mm i. Ø ist die Voraussetzung für den erfolgreichen Einsatz des Honverfahrens in der Serienfertigung von Zahnrädern. Hierdurch entsteht die Wettbewerbsfähigkeit des Honens gegenüber dem Hartdrehen. Die Glättung der Oberfläche auf Endqualität erfolgt in der 2. Bearbeitungsstation lediglich durch Änderung der Schneidstoffe und Anpassung der Prozessparameter. Der von der Vorbearbeitung erreichte Rundlauf (Höhenschlag) soll unverändert erhalten bleiben. Die Auslegung einer Maschine zur Schaltrad-Bearbeitung enthält die in Tabelle 2 genannten Stationen. Der Be- und Entladestation nachfolgend angeordnet ist die mechanische Vorkontrolle. Hier wird das Mindestmaß der Bohrung geprüft, um eine Kollision mit dem Werkzeug zu vermeiden. Das Schrupphonen arbeitet mit robusten Parametern, insbesondere mit hohen Schnittgeschwindigkeiten von ca. 150 m/min und großen Zustellraten von ca. 20-30 μm/s im Durchmesser. Die nachfolgende Fertighonoperation trägt das Rauheitsprofil der Vorhonoperation vollständig ab und hinterlässt die funktionsgerechte Bauteilqualität (Abb. 2). Das pneumatische Nachmessen dient der finalen Qualitätssicherung, das Schleudern des Zahnrades minimiert die Honölverschleppung. Die Bearbeitungsparameter sind in der nachstehenden Tabelle zusammengefasst (Tab. 4).

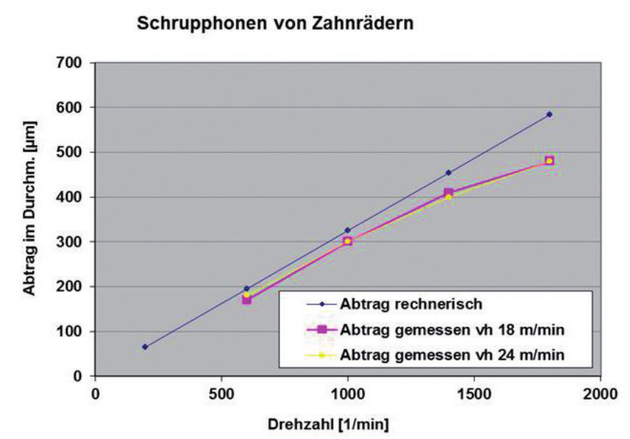

Abb. 3: Zusammenhang von Drehzahl und Abtrag (Schaltrad Durchmesser 35 x 26 mm, Schmiedestahl, 680 HV30, Honzeit 18 s, Honmaschine L600)

Die hohe Abtragsleistung ist wesentlich durch die große Zustellrate und hohe Schnittgeschwindigkeit bestimmt. Mit zunehmender Drehzahl ist deutlich eine Zunahme des Materialabtrags erkennbar (Abb. 3). Die rechnerische Abtragskennlinie ist bestimmt durch die Zustellrate, also durch die eingestellte diametrale Honleistenzustellung je Zeiteinheit. Der Unterschied zwischen berechnetem und gemessenem Abtrag ergibt sich aus Zustellverlusten durch Einfedern der Bauelemente im Zustellstrang. Die zunehmende Abweichung ab ca. 1500 1/min lässt sich erklären durch einen abnehmenden Kühlmitteldurchfluss bei zunehmender Drehzahl. Der Einfluss der Hubgeschwindigkeit ist im untersuchten Bereich nicht signifikant.

Aufgrund der Werkstoffeigenschaften und der hohen Zerspanungsleistung entsteht in der Schrupphonoperation weniger feinkörniger Honschlamm, sondern feine, lange Fließspäne in der Form von Knäueln aus Stahlwolle. Die Funktion der cBN-Honleisten mittlerer Konzentration (Abtrag ≤ 0,300 mm in 18 s) ist entscheidend für den gesamten Prozess. Die Verwendung von niederviskosem Honöl (η = 4,6 mm2/s) wirkt sich vorteilhaft auf das Schneidverhalten und somit auf die gleichbleibende Fertigungsqualität und Werkzeugstandmenge aus. Neben der konstruktiven Auslegung der Honwerkzeuge ist die Beschaffenheit der Honleisten von entscheidender Bedeutung. Diese bestehen aus metallischem Binder, in dem splitterfähige cBN-Schneidkristalle (Abb. 4) mit geeigneter Konzentration eingebettet sind. Neben der Auswahl von Bindungs- und Kornmaterial sind die Sinterparameter im Herstellprozess der Honleiste qualitätsbestimmend.

Die Honwerkzeuge sind starr mit der Spindel verbunden. Unterhalb des Werkstückes ist der Werkzeugkörper als Hartmetall bewehrter Führungsschaft ausgebildet. Die Werkzeuge weisen je nach konstruktiver Realisierbarkeit möglichst viele Honleisten auf. Dies verbessert die Bearbeitungsgenauigkeit hinsichtlich Formhaltigkeit und erhöht Zerspanungsleistung und Standmenge der Werkzeuge.

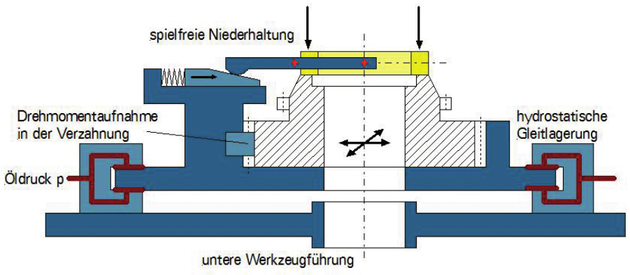

Die Einzelbearbeitung mit konventionellen Leistenwerkzeugen ist die kostengünstigste Variante des Zahnradhonens. Die Vorrichtungen sind ortsfest unter den beiden Honspindeln angeordnet. Mit der Rundschaltbewegung werden die Zahnräder in die Vorrichtung geladen. Die Vorrichtung besteht in der schwimmenden Werkstückaufnahme und der spielfreien Niederhaltung (Abb. 5). Das Werkstück befindet sich auf einer in der Ebene verschiebbaren Platte. Die hydrostatische Gleitlagerung dieser Platte ermöglicht eine leichtgängige aber nicht ungedämpfte Bewegung in der Ebene. Die Drehmomentaufnahme in der Verzahnung hat sich bewährt. Sie erfolgt durch das Einlegen des Zahnrades in eine eingebaute Schaltschiebemuffe oder durch das Anlegen einer Sperrklinke. Die spielfreie Niederhaltung zur Aufnahme der nach oben gerichteten Axialkraft dient einer verformungsfreien Fixierung des Zahnrades. Die untere Führung stabilisiert die Werkzeugachse im rechten Winkel zur Aufspannebene.

Abb. 5: Schwimmende Einzelaufnahme mit spielfreier Niederhaltung

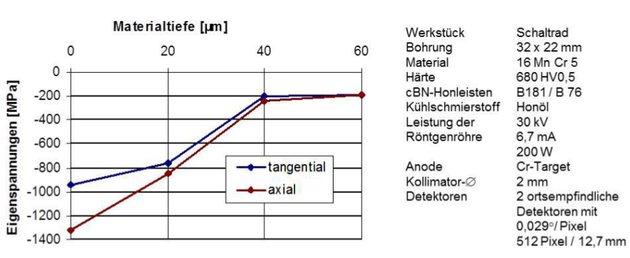

Mit der beschriebenen Prozessauslegung können die geforderten Toleranzen zuverlässig erreicht werden. Die Rauhigkeiten und der Planlauf werden statistisch nicht ausgewertet. Mit der Fertighonleiste (B46) beträgt der Rz-Wert ca. 1,5 - 2,5 μm, die Planlaufgenauigkeit mit 15 bis 25 μm entspricht nur ca. 40 bis 50 % der Toleranz. Die erreichte Taktzeit beträgt 20 s bei einer Zugabe von ≤ 0,300 mm in der 1. Operation (Taktzeit bestimmend). Die Qualitätsparameter Durchmesser, Rundheit und Parallelität werden ebenfalls toleranzgerecht gefertigt und genügen den statistischen Toleranzeinengungen. Die Messung der Eigenspannungen mit Hilfe der Röntgendiffraktion zeigt den Zustand des Werkstoffgefüges im Bereich der Randzone der gehonten Bohrungsoberfläche. Es werden Druck- oder Zugspannungen im oberflächennahen Bereich dargestellt. Der Spannungszustand im Bereich der Funktionsoberfläche wird wesentlich beeinflusst vom Härteprozess und von der Materialbeanspruchung bei der Endbearbeitung. Die auftreffende Röntgenstrahlung wird bei spannungsfreier Randzone entsprechend dem jeweiligen Gitterabstand eines Werkstoffes mit konstantem Winkel reflektiert.

Abb. 6: Verlauf der Druckspannungen mit zunehmender Materialtiefe

Zug- oder Druckspannungen jedoch bedeuten Abweichungen der Gitterabstände vom Normalwert für den eigenspannungsfreien Zustand, verursacht durch die Bearbeitungskräfte des Endbearbeitungsverfahrens. Sie lassen sich durch Änderung des Reflektionswinkels nachweisen. Hinsichtlich der Dauerfestigkeit ist grundsätzlich eine möglichst hohe Druckspannung (-) vorteilhaft [3]. Die vorliegende Messungen (Abb. 6) wurden mit dem Gerät XSTRESS 3000 der Fa. Stresstech durchgeführt. Die Werte wurden in Axial- und Tangentialrichtung gemessen. Der Honwinkel von ca. 20° bedingt an der gehonten Oberfläche in beiden Richtungen eine ungleiche Verteilung der Druckspannungen. Mit zunehmender Materialtiefe, d. h. mit abnehmendem Einfluss der Bearbeitungskräfte ist eine weitgehende Homogenisierung der Spannungen messbar. Die erreichten Ergebnisse kennzeichnen die Vorteile des Honverfahrens. Sie liegen deutlich über den Werten konkurrierender Verfahren wie Hartdrehen [2] oder Schleifen.

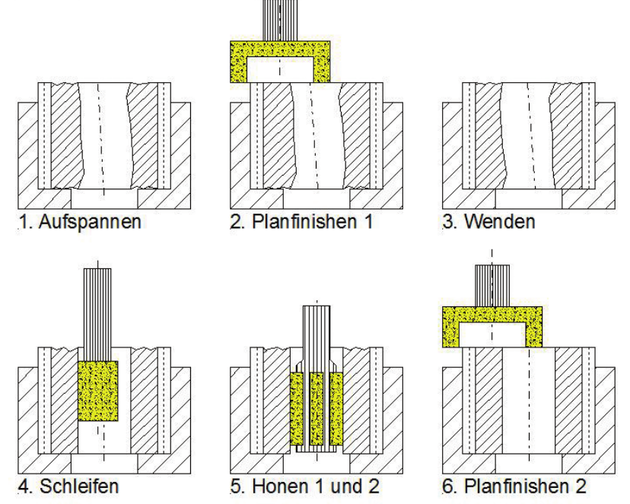

Abb. 7: Prozessschritte der Kombinationsbearbeitung

Abb. 7 zeigt die Prozessschritte der Kombinationsbearbeitung. Das Werkstück ist an den Stirnflächen und in der Bohrung nur vorbearbeitet. In der Vorrichtung liegt das Zahnrad mit einer ungefinishten Stirnseite auf und es wird radial an der Verzahnung gespannt. Der Kopfkreisdurchmesser oder die Evolventen der Verzahnung sind somit die geometrischen Bezugselemente für die Positionierung des Werkstückes. Die obenliegende Stirnseite wird zunächst durch Planfinishen 1 fertigbearbeitet. Dann erfolgt das Wenden des Werkstückes, sodass die zuvor fertigbearbeitete Stirnfläche als Auflagefläche in der Vorrichtung anliegt. In der nachfolgenden Schleifoperation wird die Bohrung zentrisch zur Verzahnung innenrundgeschliffen. Damit wird die gewünschte Höhenschlagtoleranz erreicht. Daher ist es möglich, in der nachfolgenden Station mit einem fest eingespannten Honwerkzeug zu arbeiten, da die Gleichachsigkeit durch die unveränderte Aufspannlage und der dazu zentrisch geschliffenen Bohrung gewährleistet ist. Eine neue Bohrungsachse wird im Honprozess dadurch nicht angearbeitet. Der Honprozess erfolgt als Vorhon- und Fertighonoperation. Zwischen den beiden Honoperationen befindet sich eine Messstation, in der ein Messdorn nach dem Prinzip der pneumatischen Längenmessung das Vorhonmaß erfasst. Nach dem Fertighonen erfolgt die Bearbeitung Planfinishen 2. Hierbei wird die zweite Stirnfläche parallel zur ersten Stirnfläche bearbeitet.

Abb. 8: Bearbeitungsstationen zum Bearbeiten von Planetenrädern

Abbildung 8 zeigt die einzelnen Bearbeitungsstationen, zunächst die Planfinish-Bearbeitung unmittelbar nach der Be- und Entladungsstation. Im rechten Bild ist die Schleifspindel unmittelbar vor dem Eintauchen in das Werkstück dargestellt. Das mittlere Bild zeigt die nach dem Schleifen angeordneten Honstationen, ebenso die Messstation zum Vermessen des Durchmessers nach dem Honen. Alle Stationen gemeinsam sind das drehangetriebene Werkstück. Dies ist insbesondere für den Honprozess ungewöhnlich, ermöglicht aber eine erhebliche Vereinfachung des Spindelaufbaus. Das Honwerkzeug führt damit nur eine Zustellbewegung und eine Hubbewegung aus.

Das Maschinenkonzept ist so ausgelegt, dass auch andere Prozesssequenzen konfigurierbar sind. Ebenso besteht die Möglichkeit, modifizierte Einheiten z. B. zum Bürstentgraten, Abrichten des Schleifdorns, Bandfinishen oder Reiben modular zu integrieren. Das Konzept der Kombinationsbearbeitung findet überwiegend Anwendung bei der Herstellung von Planetenrädern. In den bisherigen Fertigungsabläufen wurden für die Verfahren Planfinishen, Innenrundschleifen und Honen unterschiedlichen Maschinen benötigt. Die Zusammenführung der Prozesse auf einer Maschine ermöglicht hohe Investeinsparungen, eine höhere Produktivität und eine reduzierte betriebliche Stellfläche (Abb. 9). Bei Planetenrädern werden Taktzeiten von 7 s bei einer Materialabnahme in der Bohrung von ≤ 0,15 mm i. Ø erreicht.

Abb. 9: Maschine zur Kombinationsbearbeitung von Zahnrädern

Zusammenfassung

Durch die Möglichkeit der Lagekorrektur mit hoher Genauigkeit und Materialabträgen von bis zu 0,350 mm i. Ø in 18 s nimmt das Honen von Schalträdern einen festen Platz in der aktuellen Fertigungstechnik ein. Trotz sehr hoher Zerspanungsleistungen ermöglichen die niedrigen Bearbeitungskräfte und Temperaturen geringste Randzonenveränderungen und hohe Druckeigenspannungen. Die Oberflächenrauheit mit einem hohen Materialanteil in geringer Schnitttiefe und die Honwinkelstruktur wirken sich tribologisch vorteilhaft auf die Gleitfunktion des Zahnrades aus. Eine weitere innovative Fertigungsstrategie ist der Einsatz von Maschinen zur Kombinationsbearbeitung. Sie ist besonders vorteilhaft bei der Bearbeitung von Planetenrädern. Hier werden die Verfahren Planfinishen, Innenrundschleifen und Honen systemisch miteinander verbunden.

Literatur

[1] U. Klink, G. Flores: „Honkonzept mit cBN verbessert die Laufruhe und Qualität von Zahnrädern“. IDR Industrie Diamanten Rundschau 34 (2000) Nr. 1 S. 12 - 19

[2] U. Klink: „Wirtschaftliches Honen von Getrieberadbohrungen“. Werkstatt und Betrieb, 116. Jahrgang 1983, Heft 5, S. 283-286

[3] B.A. Shaw, J.T. Evans, A.S. Wojtas and L. Suominen: „Grinding Process Control Using the Magnetic Barkhausen Noise Method". Third International Workshop on Electromagnetic Non-Destructive Evaluation. Reggio Calabria, Italy, 14. - 16. September 1997. IOS Press in the Series 'Studies in Applied Electromagnetics and Mechanics'.